Hinweis!

Dieser Beitrag enthält min. einen Partnerlink.

Info zu meinen Partnerlinks

Waaaaaas? Schon wieder ein neues Gerät?

Ja, war nötig. Brannte mir unter den Nägeln. Musste sein. Kam nicht drumherum. Konnte nicht widerstehen.

Ich habe mir nach reichlich Bedenkzeit und Warten auf einen guten Preis einen Gravur-Laser gegönnt und mich somit in Unkosten gestürzt, die vorher nicht absehbar waren.

Teure Hobbys? Kann ich!

Dass ich ein solches Gerät haben wollte, kam mir vor ca. sechs Monaten in den Sinn. Allerdings hatte ich zu dem Zeitpunkt lediglich einen einzigen kleinen Anwendungsfall im Kopf, für dessen Realisierung sich die Anschaffung einer solchen Maschine nicht gelohnt hätte.

Ich sammelte also weitere Ideen, die man mit so einem Laser umsetzen könnte, und überbrückte die Zeit, bis das Ziel von min. sechs Ideen erreicht war, mit Recherche zu den div. Herstellern und Lasermodellen.

Klar war von Anfang an, dass es aufgrund des Anschaffungspreises ein Dioden- und kein CO²-Laser sein sollte.

Ziemlich schnell war die Wahl auf den Hersteller ATOMSTACK (nein, da klemmt nix, die schreiben sich so) gefallen. Beim Modell war ich nicht so festgelegt. Das entschied sich, als für den ATOMSTACK A5 pro bei Amazon statt ~390 € nur ~330 € aufgerufen wurden. Zack, gekauft.

Das Ding wurde gewohnt schnell geliefert und direkt auf dem Küchentisch aufgebaut.

Warum auf dem Küchentisch?

Weil das Ding unglaublich groß ist und woanders noch kein Platz war.

Die Montage war, dank verständlicher Anleitung und etwas Erfahrung aus der Montage anderer Geräte, schnell durchgeführt und ich konnte den ersten Test durchführen.

Softwareseitig hatte ich mich im Vorfeld für LightBurn entschieden. Kostet zwar auch wieder Kohle, hat sich bei meiner Recherche aber als sinnvollste Variante herausgestellt.

Nach ein bissl Frickelei war dann das erste Testholz, welches mitgeliefert wurde, be-lasert worden und ich machte mich direkt an das Modding des Lasers.

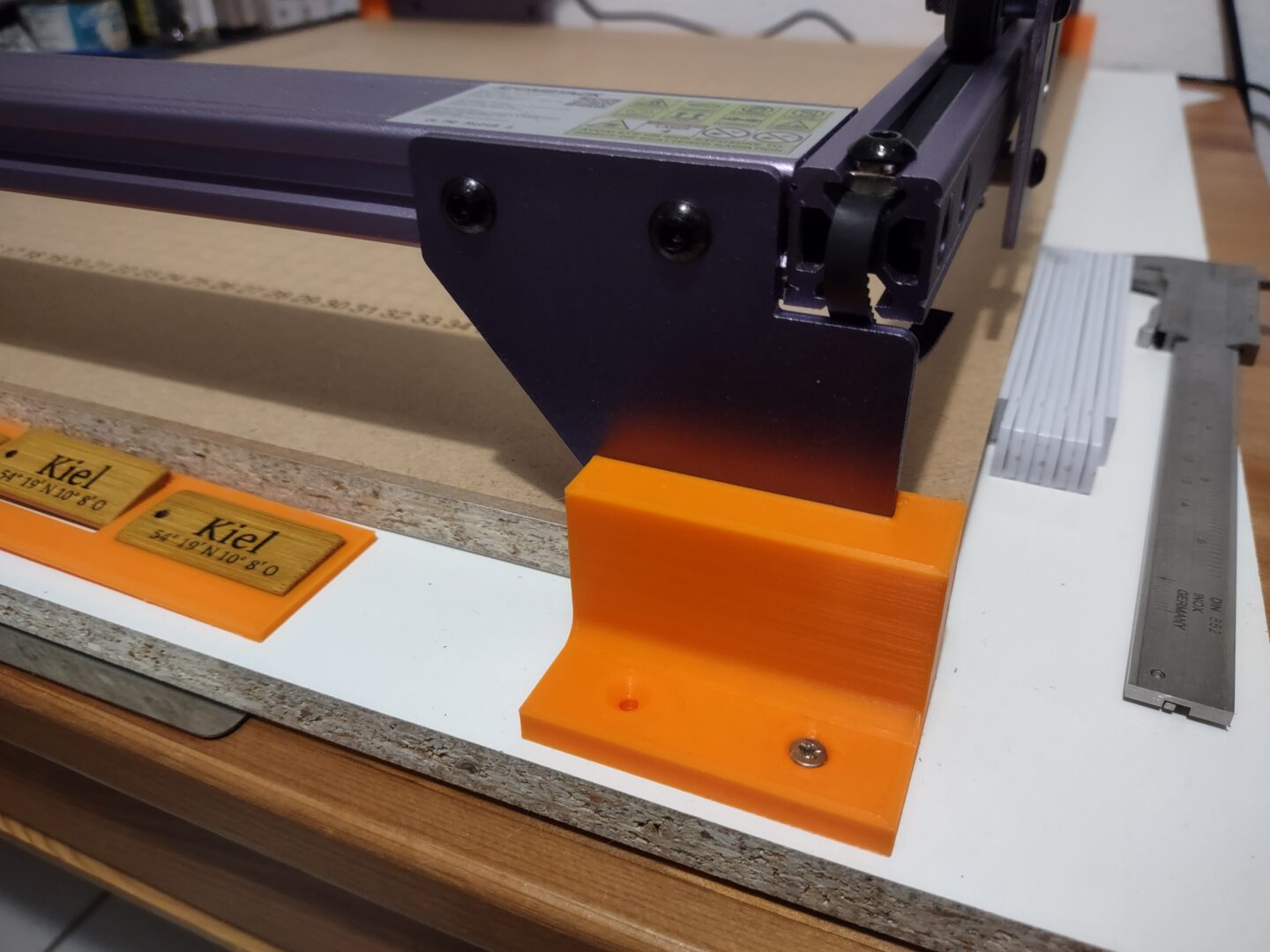

Folgende Mods habe ich verbaut:

- Montage des Rahmens mittels Füßen auf einer Grundplatte, um den Standort leichter wechseln zu können

- Schleppkette für den Kabelstrang

- Stopp-Ring zur Verbreiterung der Home-Position, damit der Laser nicht bis an den Rahmen fährt

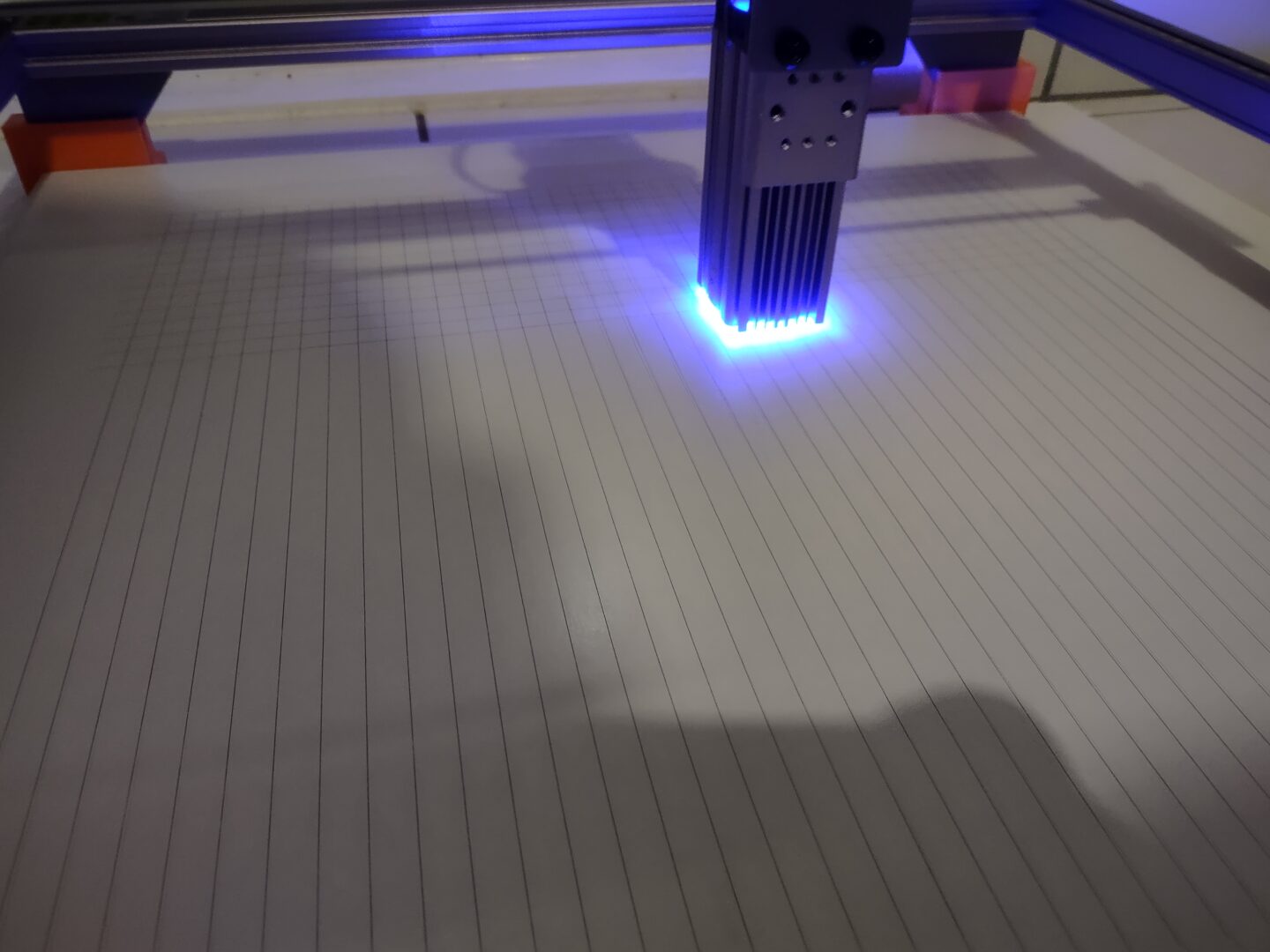

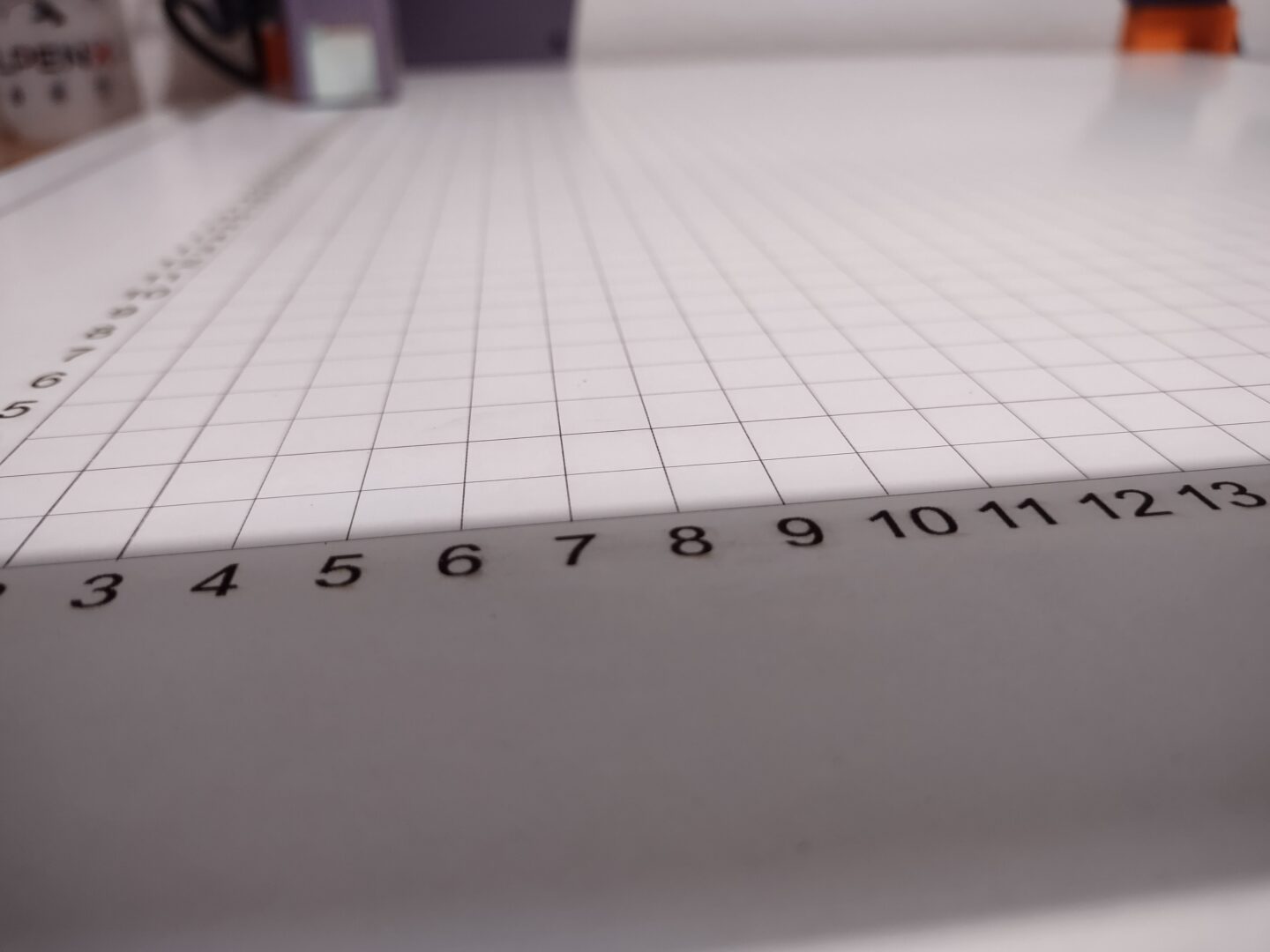

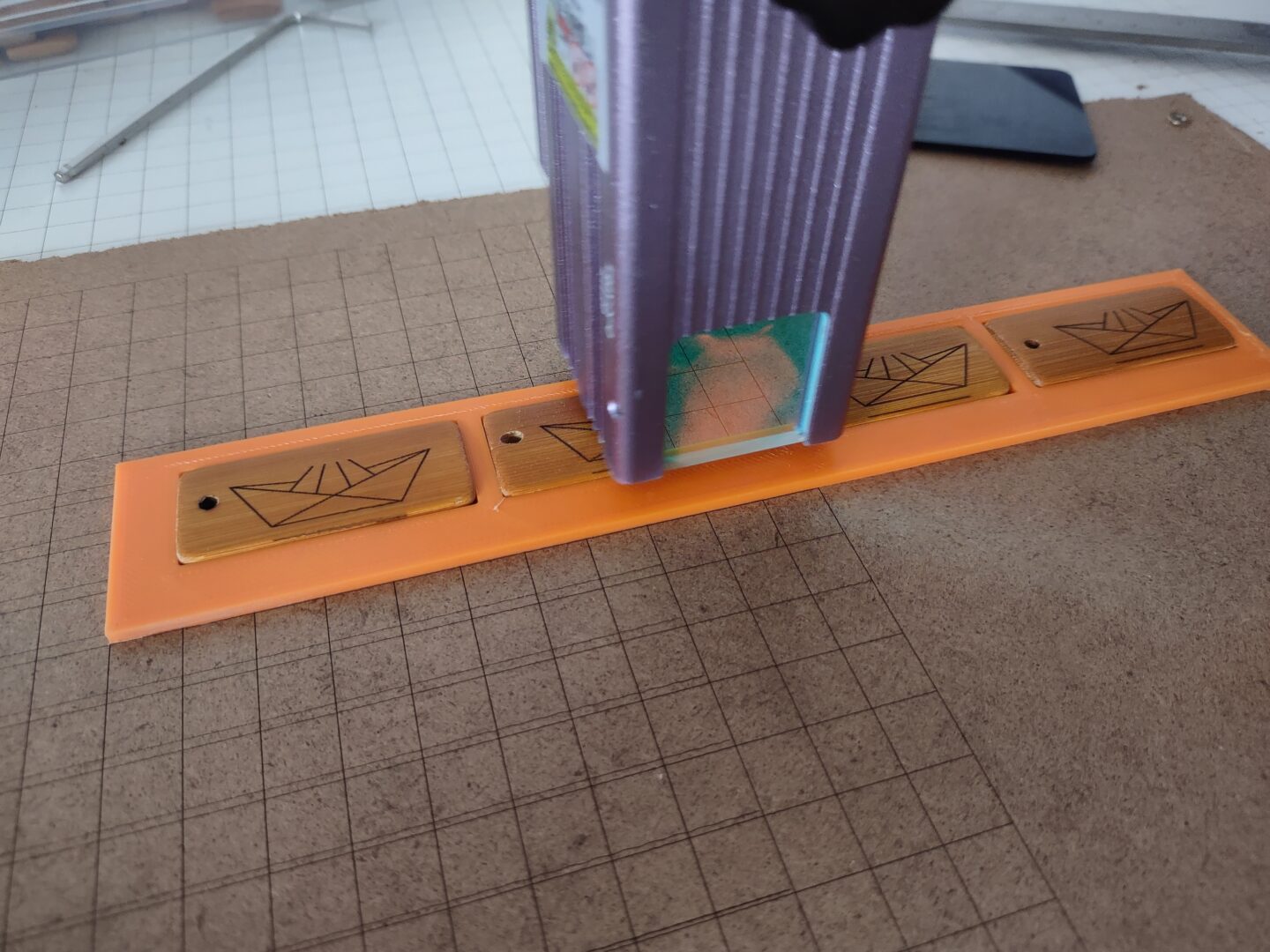

- „Einlegeplatte“ mit Raster zur genauen Positionierung der Werkstücke

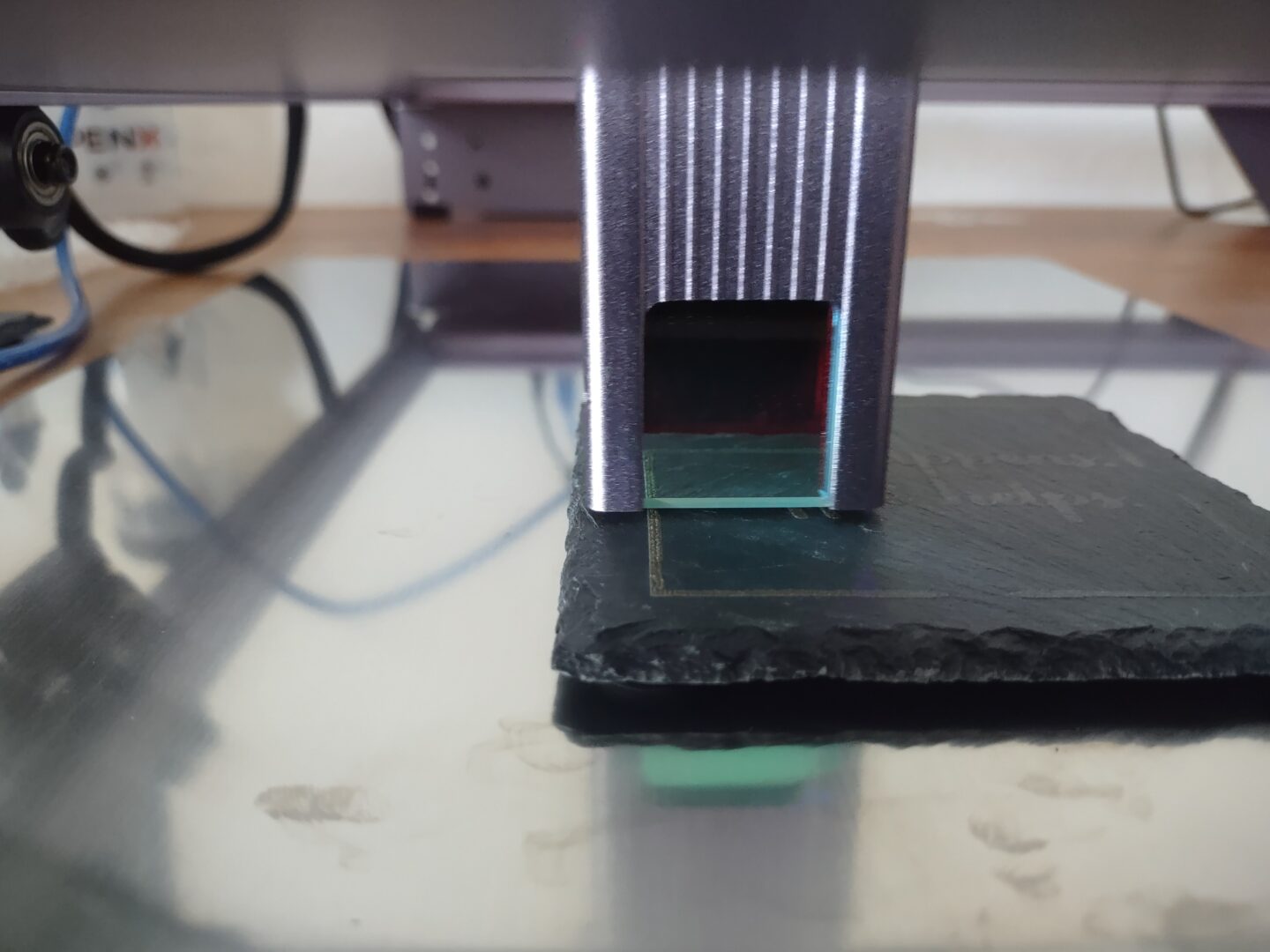

Es folgten viele weitere Tests und dabei stellte ich fest, dass unterschiedliche Materialien unterschiedlich stark riechen und (ganz sicher auch gesundheitsschädliche) Ausdünstungen von sich geben. Ich entschied mich daher, ein Gehäuse mit Abluft zu beschaffen, um diese Dämpfe über einen Schlauch nach draußen ableiten zu können.

Die Wahl ist hierbei auf das Bsdonte Lasergehäuse gefallen. War auch gerade im Angebot und die Beschreibung las sich vielversprechend.

Das Gehäuse wurde dann auch flux geliefert und war ebenso flux aufgebaut.

Allerdings gab es zwei Herausforderungen:

- Das ganze Ding sollte später auf einem IKEA Lack stehen. Dieser hat eine geringere Grundfläche, als die Platte auf welcher der Laser befestigt ist, was grundsätzlich kein Problem wäre, würde das Gehäuse nicht nochmal 2-3 cm mehr Grundfläche haben und somit in der Luft hängen, wenn der Laser auf dem Lack stünde.

- Der Anschluss für den Abluftschlauch war auf der „falschen“ Seite montiert bzw. wäre der Schlauch zu kurz gewesen, um diesen am gewählten Zielort bis zum Fenster führen zu können.

Ich löste #1, indem ich als weitere Mod ein paar „Haken“ druckte, diese an die Grundplatte schraubte und das Gehäuse daran befestigte.

#2 wurde gelöst, indem ich das Gehäuse auf der „richtigen“ Seite öffnete, den Lüfter-Schlauch-Adapter dorthin umsetzte und die ursprüngliche Öffnung mit einer 3D-gedruckten Vorrichtung verschloss.

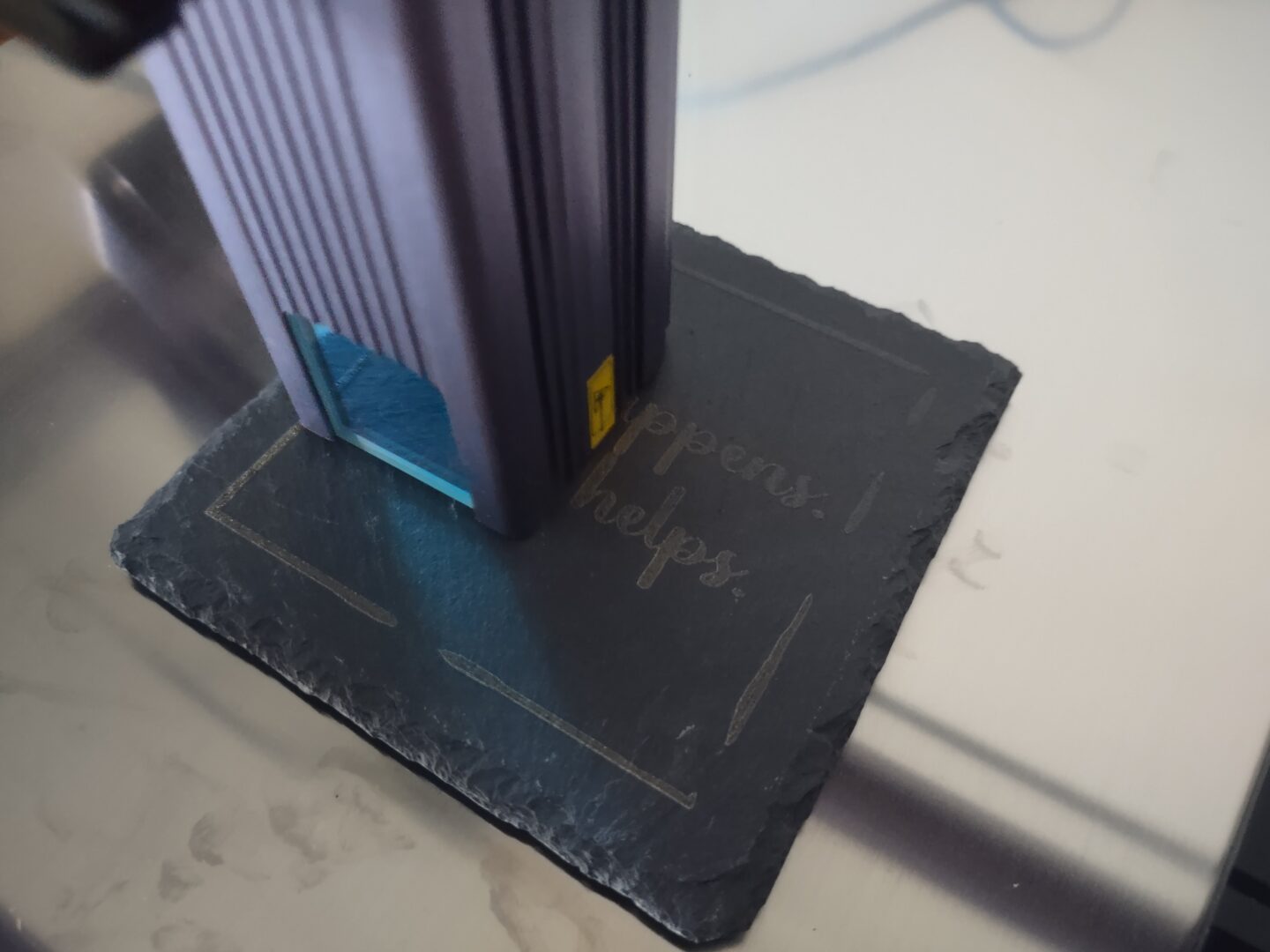

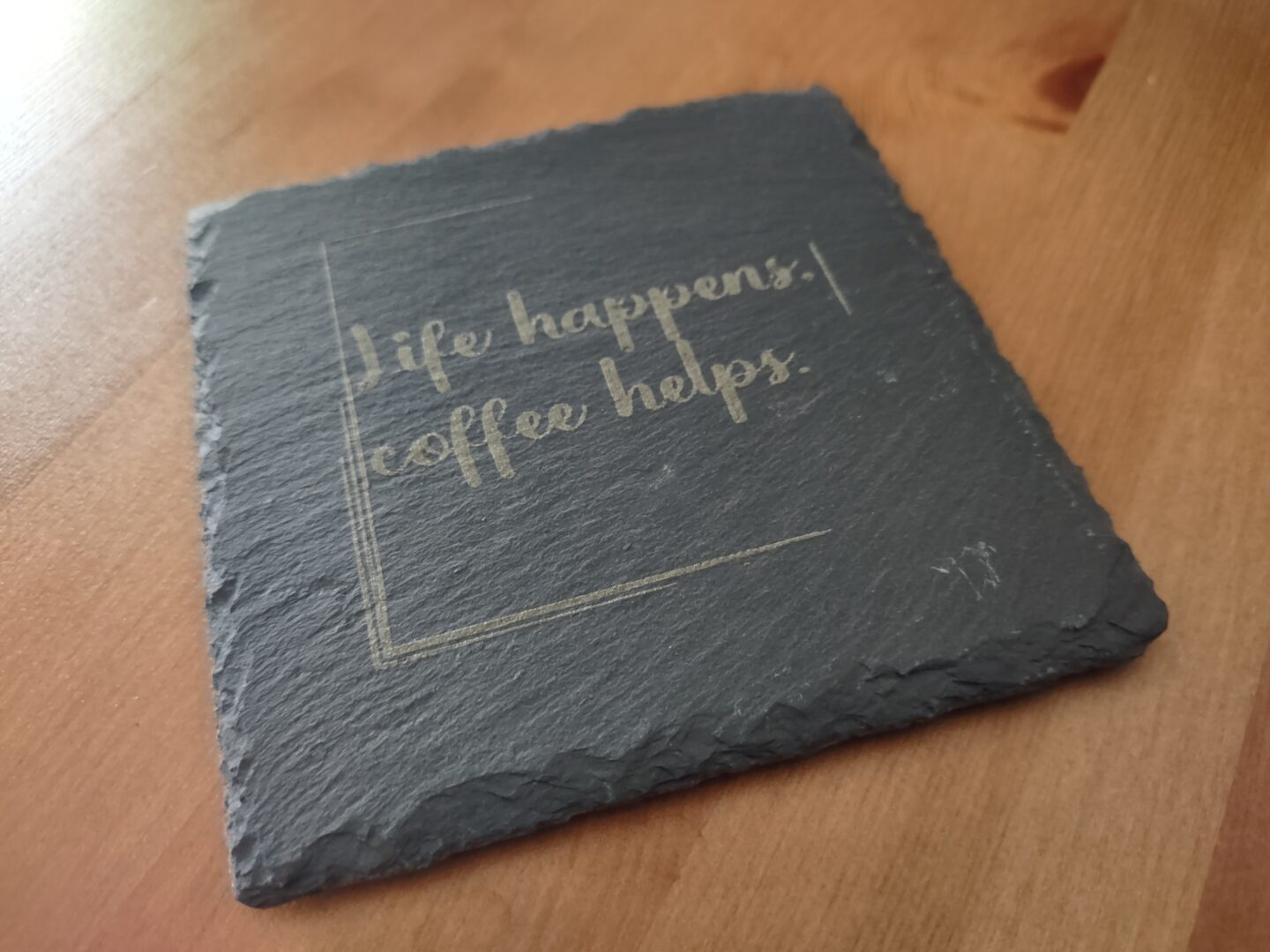

Nun war ich tatsächlich zufrieden und machte mich ran, meine Laser-Skills nach und nach zu verbessern, indem ich immer neue Materialien gravierte und div. Einstellungen in der Software ausprobierte.

Zwischenzeitlich wurde auch die erste Grundplatte mit dem Raster gegen eine andere getauscht, weil ich beim Erstellen der ersten ein wenig zu voreilig war und den Bogen hinsichtlich der Positionierung des Laserkopfes noch nicht so raus hatte.

Dadurch war das Raster um ein paar Milimeter versetzt und ich konnte mich nicht auf selbiges verlassen. Durch die neue Grundplatte und eine geschickte Kombination aus Einstellungen in der Software und Ablauf im Gravur-Prozess ist dieses Problem aber nun Geschichte.

Mittlerweile hab ich also nun einigermaßen raus, wie man gravurlasert, lerne aber dennoch mit fast jedem Vorgang noch dazu.

Ist auf jeden Fall ein spannendes Thema und ich bereue die Anschaffung des Gerätes, des Zubehörs und der Materialien nicht. Auch wenn es, wie gesagt, mal wieder ein teures Hobby ist. Aber das kenne ich ja nun schon.

Da Bilder immer mehr sagen, als Worte, gibt’s hier noch eine obligatorische, etwas unsortierte Auswahl an visuellen Eindrücken.

Wenn Dir dieser Beitrag geholfen hat und/oder Du mich finanziell unterstützen magst, kannst Du dies gerne per Paypal machen.

Alternativ kannst Du Dir meinen Amazon-Partnerlink in die Favoriten legen und Amazon bei Deinen zukünftigen Einkäufen darüber aufrufen:

Es entstehen Dir dadurch keine Mehrkosten, ich erhalte aber eine kleine Provision.

Über einen Kommentar freue ich mich natürlich auch :-)

Jan B-Punkt

Neueste Artikel von Jan B-Punkt (alle ansehen)

- Freie News für freie User – Schneller als die Paywall - 22. April 2024

- Adventskalender Gewinnspiele 2023 - 1. Dezember 2023

- Angespielt: Starship Troopers: Extermination - 19. Mai 2023

- Fazit zum ATOMSTACK A5 pro nach zwei Monaten Nutzung - 9. Mai 2023

- Zeitumstellung 2023 - 28. Februar 2023